-

Professionaliteit

-

kwaliteit

-

Alles-in-één oplossing

Nieuws Centrum

Nieuws bijgewerkt

-

beheerder 2025-12-25

Optimalisatie van onderhoud en levenscyclusbeheer van scheepslaad- en lossystemen

De scheepslader en -losser is een cruciale troef bij de beheneling van bulkmateriaa...Lees meer -

beheerder 2025-12-19

Zorgen voor een efficiënte en stabiele werking van scheepslaad- en lossystemen voor bulkmaterialen

Sleutelfactofen voof een efficiënte werking 1. Apparatuurontwerp en structurele overwegingen ...Lees meer -

beheerder 2025-12-12

Strategische selectie: afstemmen van de capaciteit van de scheepslader en -losser op de operationele vereisten van de haven

I. De cruciale rol van de efficiëntie van de verwerking van bulkmateriaal In de zeer competiti...Lees meer -

beheerder 2025-12-08

Aotuo presenteert op de Hangzhou Sand and Aggregates Supply Chain Innovation Exchange om de modernisering van de industrie te stimuleren

Onlangs werd het DongHai Forum 2025 – de vijfde China Sand and Aggregates High-Quality Developmen...Lees meer -

beheerder 2025-11-27

Operationele flexibiliteit: beoordeling van de toegang tot luiken en de efficiëntie van het opruimen van de mobiele scheepslosser

Voor havenexploitanten en logistieke bedrijven voor bulkmateriaal is dit de echte maatstaf voor e...Lees meer -

beheerder 2025-11-20

Milieuconformiteit: functies voor stofonderdrukking en emissiebeheersing in mobiele scheepslossystemen

In de moderne maritieme industrie is de exploitatie van een ** Mobiele scheepslosser ** wo...Lees meer

Grain Ship Unloader Kennis van de industrie

Welke normen en specificaties moeten worden gevolgd tijdens het ontwerp en de productie van Grain Ship Unloader ?

Grain Ship Unloader moet een reeks strikte normen en specificaties volgen tijdens het ontwerp- en productieproces om ervoor te zorgen dat de prestaties, veiligheid, betrouwbaarheid en milieubescherming voldoen aan internationale of binnenlandse vereisten. Deze normen en specificaties komen voornamelijk van gezaghebbende organisaties zoals de International Organisation for Standardization (zoals ISO), nationale standaardisatieorganisaties en relevante industriële verenigingen. De volgende zijn enkele van de belangrijkste normen en specificaties die mogelijk moeten worden gevolgd:

Internationale normen

ISO -normen: ISO (International Organisation for Standardization) heeft een reeks normen ontwikkeld met betrekking tot het ontwerp, de productie en het testen van machines en apparatuur. Voor graanschepen -loader zijn ISO -normen waarnaar mogelijk moet worden verwezen, maar zijn ze niet beperkt tot:

ISO 21487: Design-, fabricage- en testnormen specifiek voor schroefkleps of andere soorten scheepsafladers. Hoewel dit standaardnummer rechtstreeks kan wijzen op de loaders van de schroef, kunnen vergelijkbare ISO -normen van toepassing zijn op korrelvervangingen.

ISO 7133: Standaarden die mogelijk machineveiligheid of specifieke machinecomponenten kunnen omvatten, kunnen leerzaam zijn voor bepaalde componenten of systemen van korrelvervangingen (zoals transmissiesystemen, besturingssystemen).

Andere internationale normen: naast ISO kunnen normen ontwikkeld door andere internationale standaardisatieorganisaties (zoals ASTM, DIN, enz.) Ook worden verwezen. Normen zoals DIN EN 620 kunnen bijvoorbeeld algemene vereisten voor mechanisch ontwerp of specificaties voor specifieke componenten met zich meebrengen.

Nationale/regionale normen

Verschillende landen en regio's kunnen hun eigen nationale normen of specificaties hebben, die vaak zijn gebaseerd op internationale normen en herzien of aangevuld volgens de werkelijke omstandigheden van hun eigen landen. Daarom moet het ontwerp en de vervaardiging van graanvervangers ook de specifieke normen en specificaties van het land of de regio volgen waar ze zich bevinden.

Industriestandaarden

Bovendien kan de graanverladersindustrie ook zijn eigen industrienormen en specificaties hebben, die meestal worden geformuleerd door industriële verenigingen of toonaangevende bedrijven om het productieniveau en de technische normen van de hele industrie te verbeteren. Het volgen van deze industriële normen kan bedrijven helpen het concurrentievermogen van hun producten te verbeteren.

Specifieke vereisten

Tijdens het ontwerp- en productieproces kunnen de specifieke normen en specificaties die Grain Ship Unloader moet volgen, omvatten, maar zijn niet beperkt tot de volgende aspecten:

Structureel ontwerp: zorg ervoor dat de structuur van de apparatuur stabiel en redelijk is en verschillende krachten en trillingen tijdens het werkproces kan weerstaan.

Veiligheidsborging: naleving van mechanische veiligheidsnormen, waaronder beschermende apparaten, veiligheidswaarschuwingen, noodstopapparaten, enz. Om ongevallen te voorkomen.

Prestatie -indicatoren: voldoen aan de prestatievereisten voor het lossen van efficiëntie, energieverbruik, lawaai, enz., Om ervoor te zorgen dat de apparatuur efficiënt en stabiel kan werken.

Levensduur van het services: door redelijke materiaalselectie, procesontwerp- en onderhoudsvereisten, zorg ervoor dat de apparatuur een lange levensduur heeft.

Milieubescherming: naleving van de normen voor milieubescherming en wettelijke vereisten om de impact op het milieu te verminderen.

Hoe het ontwerp van te aanpassen Grain Ship Unloader Volgens de behoeften van de klant?

Het aanpassen van het ontwerp van graanschip -loader volgens de behoeften van de klant is een complex maar cruciaal proces, dat meerdere overwegingen inhoudt om ervoor te zorgen dat het eindproduct kan voldoen aan de specifieke behoeften van klanten. Hierna volgen de belangrijkste stappen en belangrijke punten voor het aanpassen van het ontwerp van graanschepen volgens de behoeften van de klant:

1.. Vraaganalyse en communicatie

Duidelijke behoeften van de klant: communiceer diepgaand met klanten om hun specifieke behoeften te begrijpen, zoals graantypen, laadcapaciteit, het lossen van efficiëntie, werkomgeving, veiligheidseisen, budgetbereik, enz.

Beoordeling van technische haalbaarheid: evalueer op basis van de behoeften van de klant de haalbaarheid van bestaande technologieën en ontwerpoplossingen om te bepalen of de aangepaste vereisten van de klant kunnen worden bereikt.

2. Formulering van het ontwerpschema

Structureel ontwerp: volgens de schipgrootte, tonnage en korrelkenmerken, ontwerpen een redelijke loaderstructuur, inclusief schroeftransporteur, transportpijpleiding, aandrijfapparaat, enz., Om ervoor te zorgen dat de apparatuur stabiel en efficiënt kan werken.

Prestatie -optimalisatie: pas de prestatieparameters van de ontlader aan volgens de behoeften van de klant, zoals lossen, energieverbruik, ruis, enz., Om het beste gebruikseffect te bereiken.

Veiligheidsborging: ontwerp een compleet veiligheidssysteem voor veiligheid, inclusief beschermende apparaten, veiligheidswaarschuwingen, noodstopapparatuur, enz., Om de veiligheid van operators te waarborgen.

3. Materiaal- en processelectie

Materiaalselectie: volgens de gebruiksomgeving en prestatie-eisen van de apparatuur, selecteer geschikte materialen, zoals slijtvast, corrosiebestendig en metaalmaterialen met hoge sterkte om de duurzaamheid en betrouwbaarheid van de apparatuur te verbeteren.

Procesformulering: bepaal het productieproces en -proces, inclusief lassen, verwerking, assemblage, enz., Om kwaliteitscontrole en efficiëntie in het productieproces te waarborgen.

4. Aangepaste detailverwerking

Aanpassing van de bedieningsinterface: volgens de bedrijfsgewoonten en -behoeften van de klant, ontwerpt u een gehumaniseerde operatie -interface om het gemak en het comfort van de werking te verbeteren.

Handig onderhoud: overweeg de dagelijkse onderhouds- en onderhoudsbehoeften van de apparatuur en ontwerponderdelen en structuren die gemakkelijk te demonteren, schoon te maken en te vervangen.

Milieubescherming en energiebesparing: let op de prestaties van het milieubescherming en het energiebesparende effect van de apparatuur, nemen een low-roise, low-energy consumptieontwerpschema aan om de impact op het milieu te verminderen.

5. Testen en aanpassing van het prototype

Prototypeproductie: produceer een prototype volgens het ontwerpschema en voer voorlopige testen en foutopsporing uit.

Prestatietests: voer een uitgebreide prestatietest uit op het prototype, inclusief tests bij het lossen van efficiëntie, energieverbruik, ruis, veiligheidsprestaties, enz.

Feedback van klanten: Nodig klanten uit om deel te nemen aan de testen en evaluatie van het prototype, verzamel hun feedback en maak indien nodig overeenkomstige aanpassingen en optimalisaties.

Waarom voor ons kiezen

Kerncompetenties

-

Technische uitmuntendheid

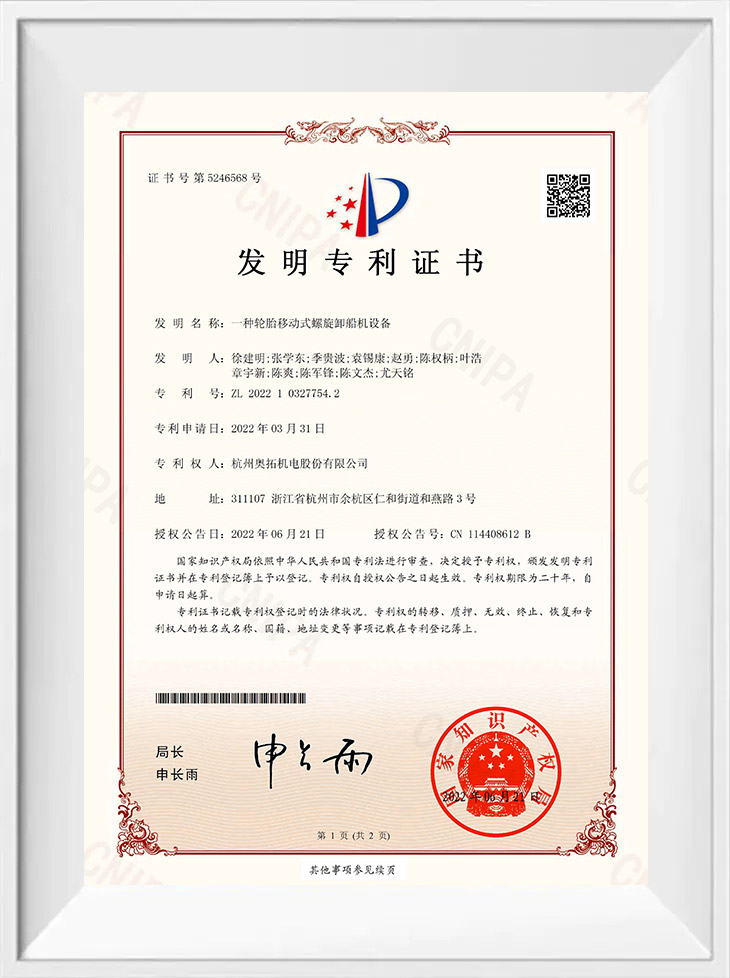

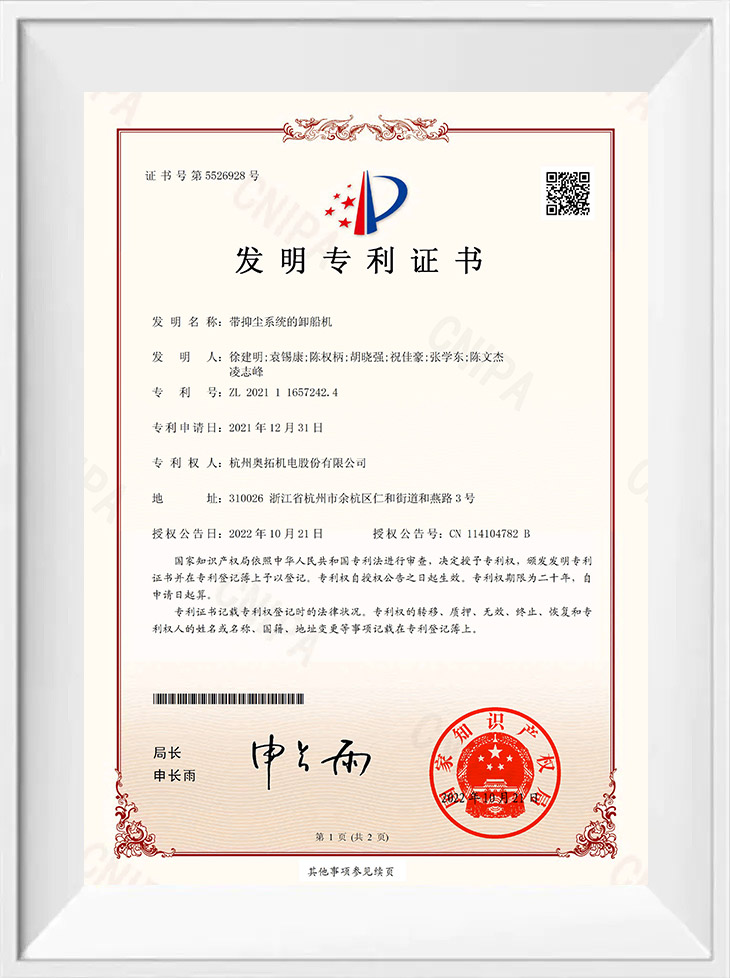

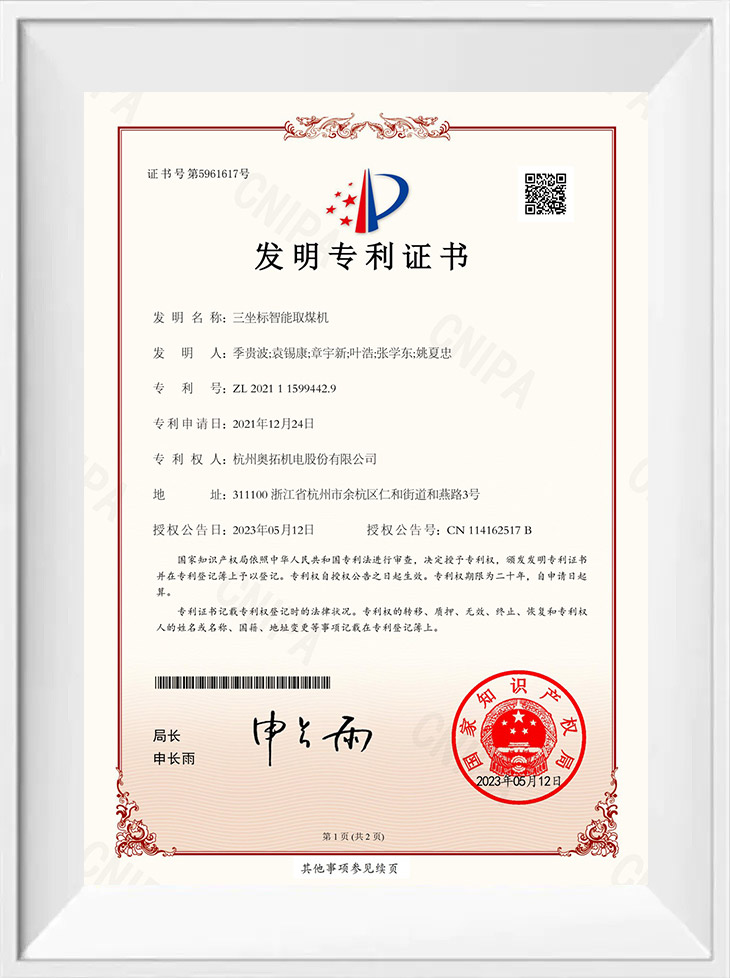

AOTO beschikt over een sterk R&D-team dat professionele categorieën zoals technologie en staal integreert. Het bedrijf beschikt over ruime ervaring en innovatievermogen op vele gebieden, zoals constructie, machines, hydrauliek, automatisering en IT. Al 20 jaar lang richten wij ons op het onderzoek naar en de ontwikkeling van technologie voor het lossen van schroefschepen. Hierdoor worden laad- en losoperaties voor droge bulklading veiliger, efficiënter, milieuvriendelijker en intelligenter. Het bedrijf beschikt over een provinciaal R&D-centrum en is een nationale hightechonderneming. Momenteel bezit het bedrijf meer dan 100 geldige patenten en auteursrechten op software, 13 provinciale wetenschappelijke onderzoeksresultaten en is het verantwoordelijk voor het opstellen van een aantal industriële en groepsnormen, zoals JC/T 2575 "Bulk Cement Screw Unloader".

-

Hoogwaardige productie

Het bedrijf beschikt over een productiewerkplaats van 14.000 vierkante meter, uitgerust met geavanceerde testapparatuur, en een productieteam met uitstekend vakmanschap en geavanceerde technologie. Het bedrijf promoot krachtig lean quality en gestandaardiseerd management en heeft achtereenvolgens de certificeringen voor kwaliteitsmanagementsystemen, milieumanagementsystemen en systemen voor gezondheid en veiligheid op de werkplek behaald. Ook heeft het de titel "Safety Production Standardization Level 3 Enterprise" gewonnen.

-

Gouden Medaille Dienst

Het bedrijf streeft ernaar een gouden visitekaartje voor AUTO-diensten op te bouwen en klanten hoogwaardige, persoonlijke klantenservice te bieden. Het installatie-, aftersales-, bedienings- en onderhoudspersoneel loopt oostwaarts langs de Yangtze-rivier, van de kade langs de rivier tot aan de zeehaven, langs de Belt and Road -route, en ontwikkelt geleidelijk een wereldwijd servicesysteem om een geïntegreerde intelligente service te creëren die allround, full-proces en full-link is, een responstijd van 1 uur en een oplossing binnen 6 uur behaalt en streeft naar klanttevredenheid.

OTTO-service

Geïntegreerd platform voor voorspellend onderhoud

AOTO richt zich al 20 jaar op schroeflossers voor schepen en heeft ruime ervaring in de sector van apparatuur voor de overslag van droge bulkgoederen in havens. Zij heeft het voortouw genomen bij het opstellen van een aantal industrie- en groepsnormen.

-

01

Online storingsdiagnosesysteem

-

02

Voorspellende analyse

-

03

Online diagnose

-

04

Efficiënte aftersales-service

-

05

Kostenbesparing

-

06

Op maat gemaakte één-op-één ontwerpservice

NL

NL